木工DIYをやっている方であれば、多くの方が興味を持つであろう”テーブルソー”の自作方法を紹介していきます。

紹介するテーブルソーはハンドルを回すと昇降し、45度カットも可能なタイプとなっていますが、もともと作成済みであった作業台を使用していきますので、作業台の作り方については下記記事を参考にしてください。

4つの機能がついたテーブルソー

今回は「昇降」・「角度調整」・「ガイド」・「集塵」の4つの機能が備わった、より実用的なテーブルソーの作成方法を7つのステップに分けて紹介していきます。

作業台の天板自体も1800×900mmほどあるため、大きめの木材も素早く加工でき、より効率的な木工DIYを実現してくれます。

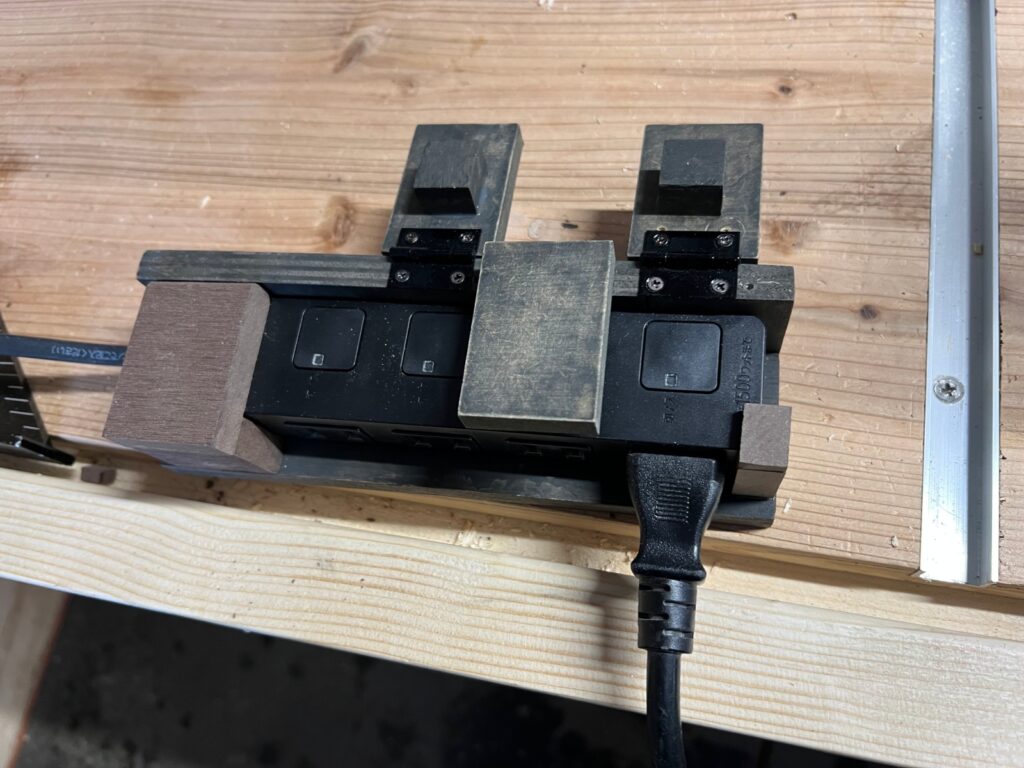

ちなみに私が行った電源のON・OFFのやり方は、あらかじめ丸ノコのロックボタンを押した状態で物理的に固定させておき、タコ足コンセントのスイッチを入れると丸ノコが作動する方法です。

この方法だど丸ノコのブレーキが効かなくなるデメリットもありますが、誰でも簡単にテーブルソー仕様に切り替えることができます。

7つの作成手順

- 丸ノコの固定

- 昇降機能付与

- 角度調整機能の付与

- 作業台への取り付け

- 実働に向けた調整

- テーブルソー治具の作成

- 集塵カバーの作成

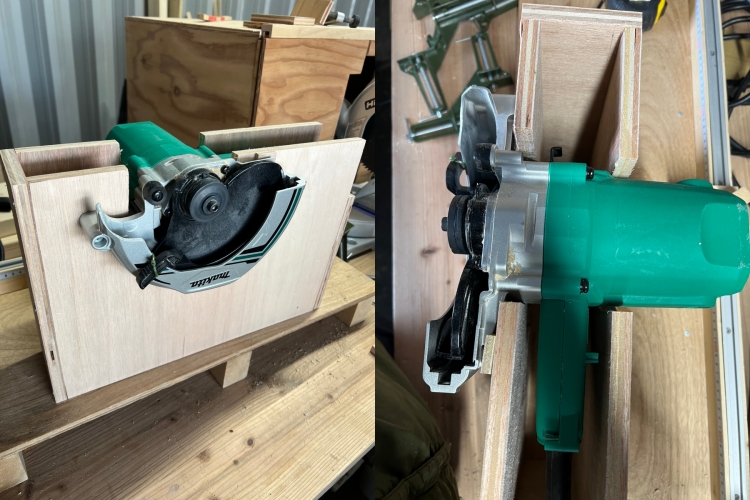

①丸ノコの固定

まず最初に、丸ノコを木材でボックス型に囲い、刃が垂直になるように固定します。

今回使用したマルノコはマキタのM565ですが、天板が厚いと切断可能サイズは3〜4cmくらいになるため、190mm刃対応であるM585等を使用した方が加工の幅が広がります。

固定方法は使用する丸ノコに合わせて型をとり、U時型に側面の木材を切り抜いてBOX型に組んでいきます。丸ノコのネジ穴部分を利用してビスで木材に固定したりしますが、利用できる穴がない場合はドリルでネジ穴部分を作りましょう。

BOXのサイズ幅はなるべく広く(中の空間)しておいた方が後々、スイッチやロックの調整が行いやすいですよ!

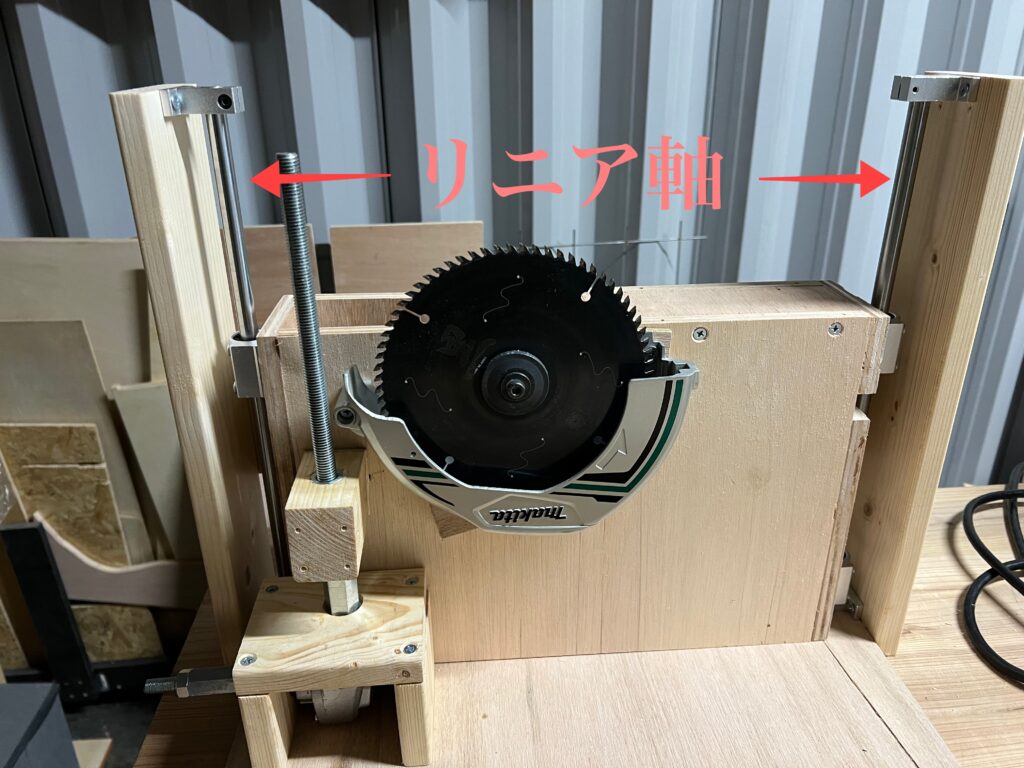

②昇降機能付与

昇降機能をつけるには、リニア軸とボールスクリューを使用していきますので、それぞれ説明していきます。

リニア軸

まず、丸ノコが垂直に昇降できるようにリニア軸を取り付けます。

そのためには、側面と底面の板を用意し、昇降のベースを作ります。

※①で作った丸ノコと底面の板は固定しないように気をつけましょう。

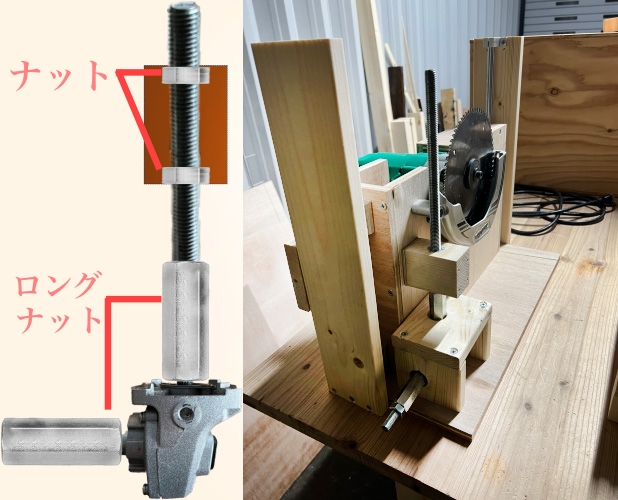

ボールスクリュー

ボールスクリューを使った作動歯車装置を作ることで丸ノコの昇降を行いますが、必要な部品を買う方が高くついため私は格安グラインダーを分解して中にある作動歯車装置を代用しました。装置はロングナットを使って書くパーツを接続していますので、各サイズはキチンと揃えておきましょう。

スクリューにはナットを埋め込んだ木材を通し、丸ノコを固定した箱に取り付けます。

これにより、作動歯車装置が回転したときにスクリューも連動し、ナットが埋め込まれた木材がリニア軸に沿って丸ノコを昇降させてくれます。

横向きのロングナットにはボルトを差し込んでおき、後でハンドルを作る際に使用します。

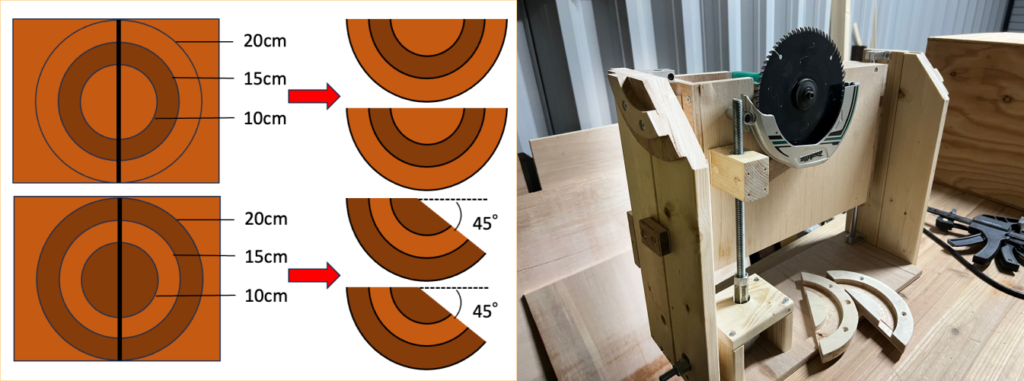

③角度調整機能の付与

上記画像のように電動トリマー使って円形の部品を2セット作成していき、②で作成した丸ノコへ取り付けて、もう一方は下記画像のように外側を覆うBOXに取り付けます。

この取り付けた円型の部品によって角度を調整することができるようになります。

また、外側のBOXにはロングナットで接続した昇降用のボルト(ハンドル部分)を貫通させ、円型部品の回転軌道に合わせてBOXを切り抜きます。さらに、②で固定した丸ノコに別のボルトを取りけて、ハンドル部分の上部にも同じ回転軌道で切り抜いて貫通させます。

最後に、画像にはありませんが、BOXの角に三角形の木材を取り付けて強度を上げておきましょう。

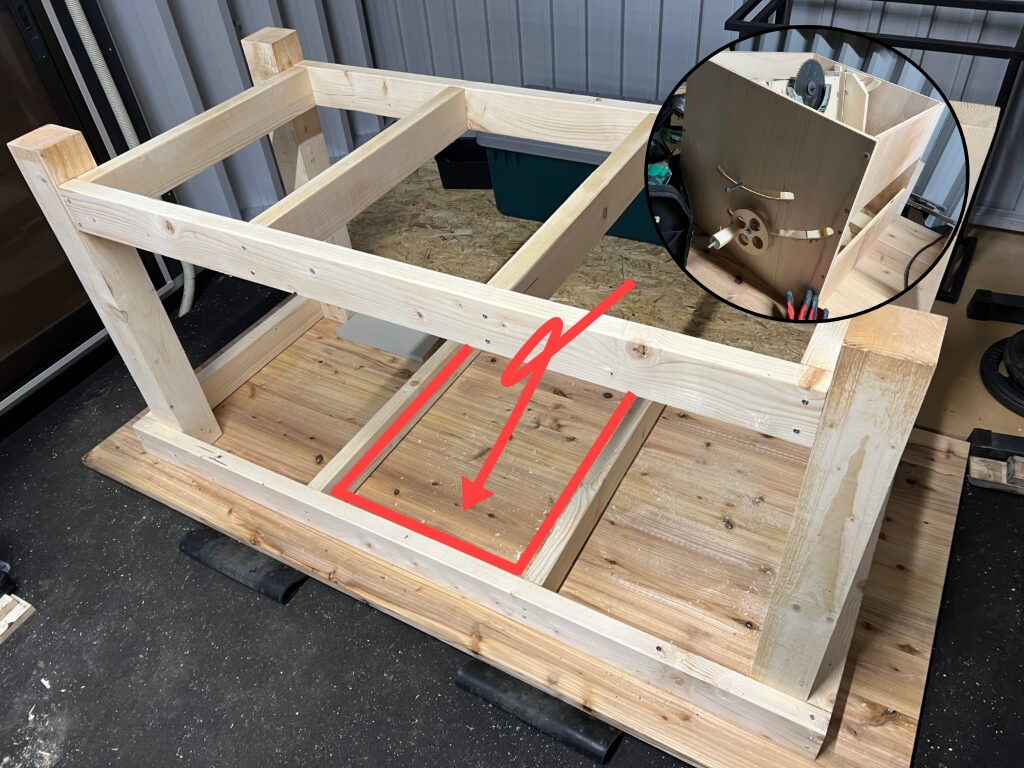

④作業台への取り付け

③で作ったBOXを作業台に取り付けていきますが、作業台や丸ノコの刃にきちんと垂直になっていないと後々困ることになりますので、”刃と天板は必ず垂直”になるようにしてください。

作業台の骨組みや作成した丸ノコ装置がきちんと垂直になるように作られていれば楽に取り付けできますので、初期段階から1mmのズレもないようにしっかり作業しておきましょう。

作業台に取り付ける際は、あらかじめ真っ直ぐな板を刃に沿わせて、BOXや作業台に刃の位置を印づけしておくと天板と刃を垂直に取り付けやすくなりますよ!

⑤実働に向けた調整

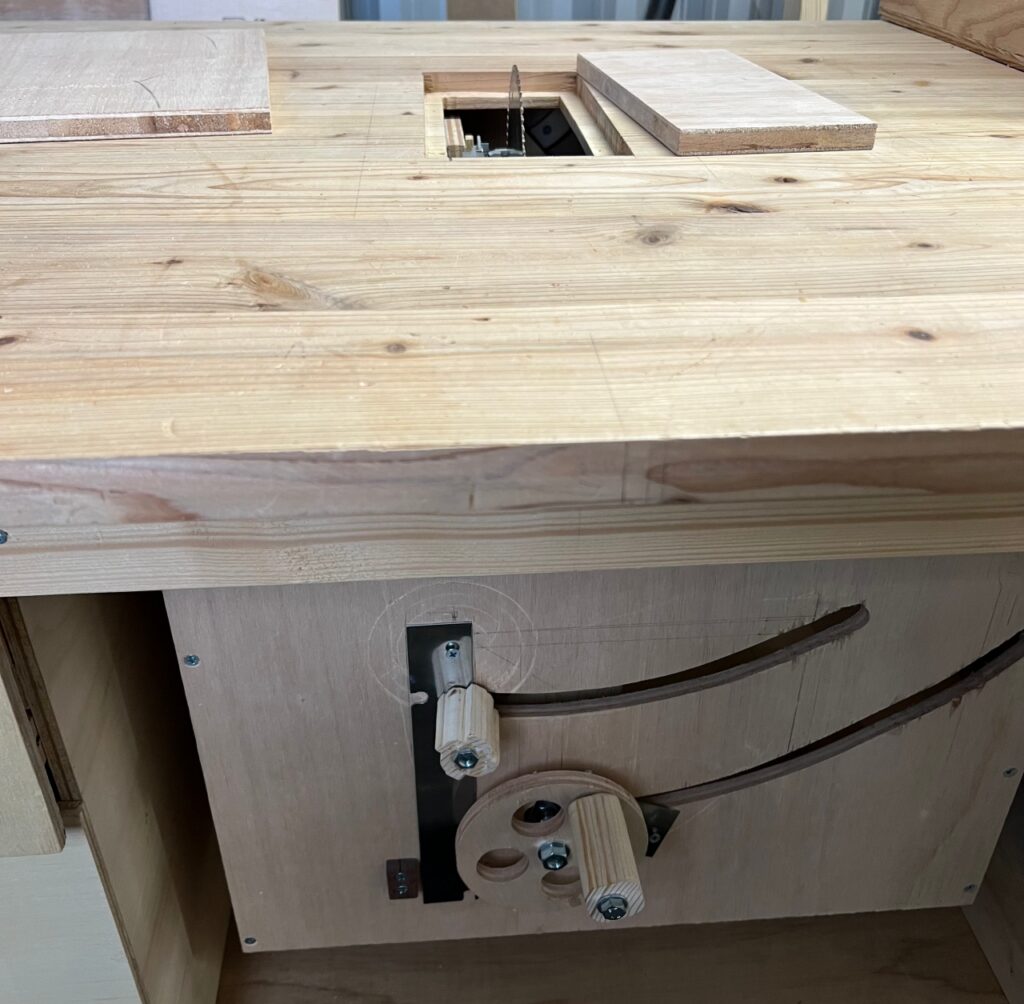

丸ノコを昇降させるための「ハンドル制作」と刃を交換したりするための「天板の切り抜き」を行なっていきます。

ハンドル制作

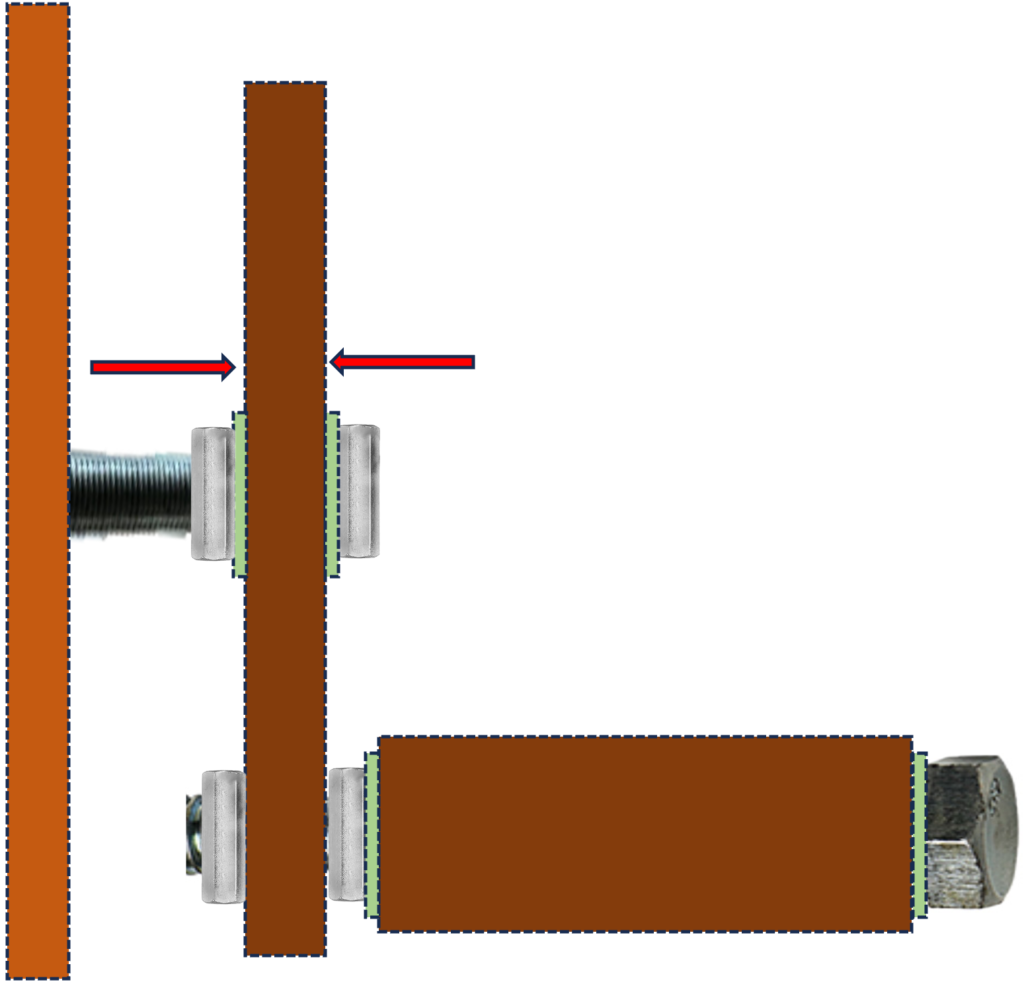

ハンドルを作成するには、上記画像のようにボルト・ナット・ワッシャーで挟んで固定していきます。取手部分は回転する状態にして固定することで、ハンドルがスムーズに回転するようになりますので、うまく締め付けてみてください。

また、角度の固定にはぞれぞれ垂直と45度になる位置でステンレスや金属板を使って支え、その上からナットをつけた木材で締め付けて固定させます。

天板の切り抜き

丸ノコの刃を交換したりできるように天板を切り抜いて、取り外しができる蓋を用意していきます。

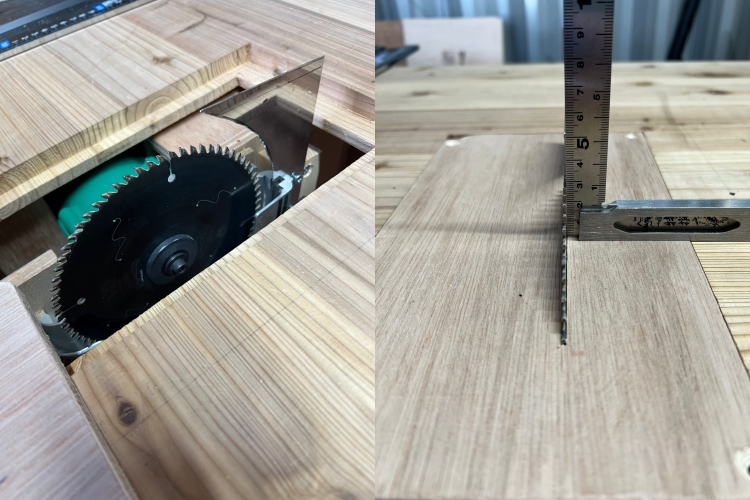

まず、丸ノコを作動させながら上昇させていき、天板に刃を貫通させます。

この時に刃がきちんと垂直になっているかを確認しておきます。

次に電動トリマーどジグソーなどを使って刃の周囲の天板を上記画像のように切り抜いていき、切り抜いたサイズの蓋(板)を作ります。

その後、切り抜いた天板の角に鬼目ナットを埋め込み、ボルトを使って蓋を固定できるようにします。

ビスで固定すると取り外しするたびに緩んでいってしまいますが、鬼目ナットを使って固定すれば緩んだりすることはないためおすすめです。

鬼目ナットはDIYでもよく使いますので、下記のような様々なサイズがたくさん入ったセット品があると安くて便利ですよ!

また、安全のために割刃(スプリッター)もつけておくと良いでしょう。

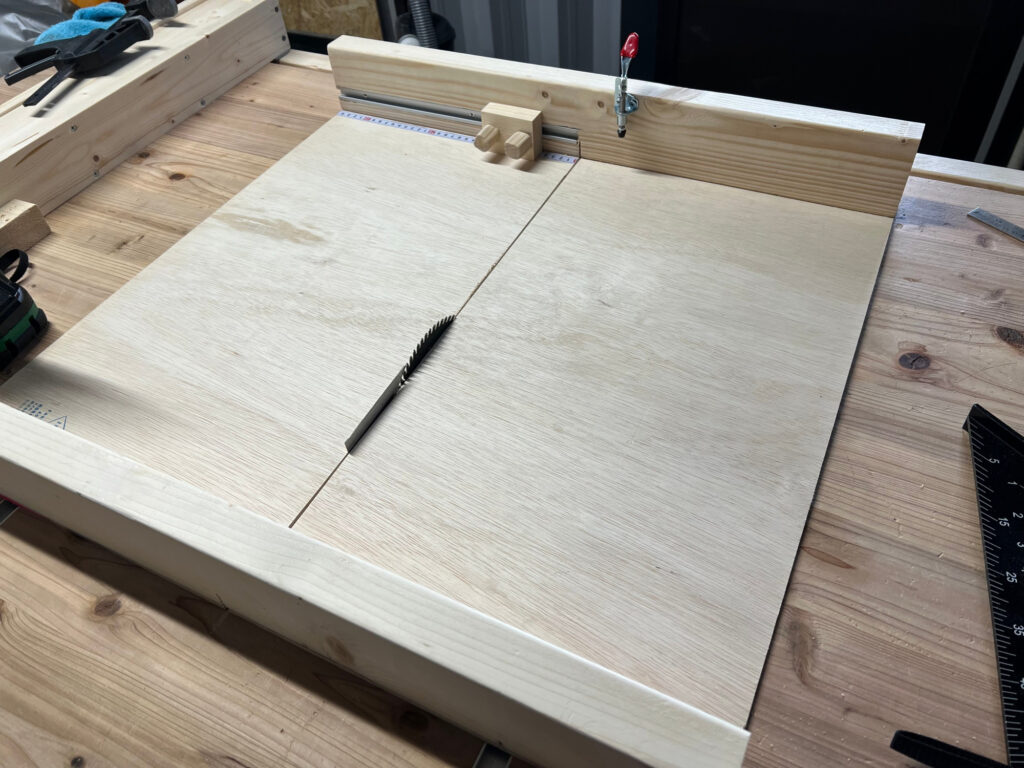

ここまで来ればテーブルソーの完成で、あとはガイドなどの治具で使い易さを上げていきます。

⑥テーブルソー治具の作成

テーブルソーができてもガイド等がないと真っ直ぐ切れず、意味がありませんのでよく使う「フェンス」の作り方を紹介します。

フェンスガイド

テーブルソーに使うフェンスにはいろんな作り方がありますが、今回はなるべく端材を使って低コストで作成したいと考えていたので、1×4材と2×4材を使って作りました。

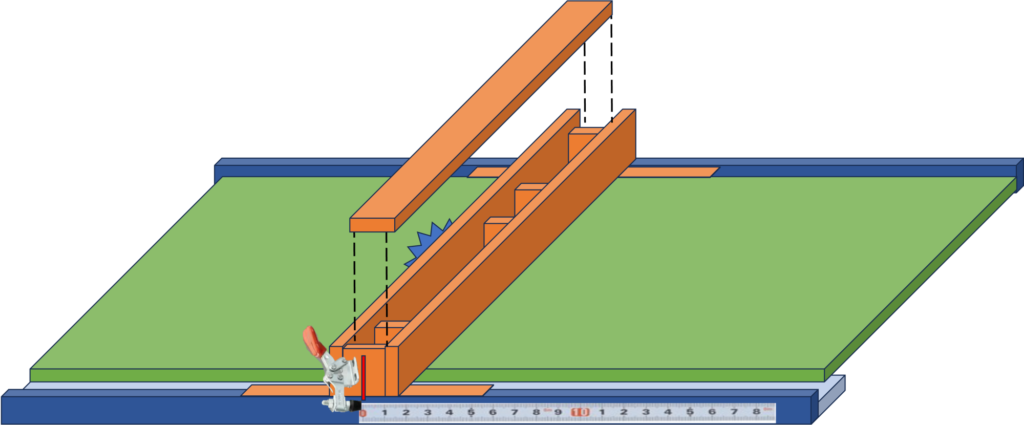

まず、フェンスをスライドさせるため上記画像のように天板の縁に木材を取り付けて溝を作っていき、溝と丸ノコの刃が直角になるようにします。

次に、溝を含めた天板サイズのフェンスを作っていきます。

フェンスは必ず真っ直ぐ作る必要がありますが、多少木材が曲がっていてもサイズさえきちんと揃っていればビス止めした時に矯正できます。

溝とフェンスができたら、フェンスの手前側にL型アングルなど(を取り付け、奥側には溝の幅と同サイズ以下(ブレずにスライドできる程度)の木材を取り付けていきます。

この時、フェンスと丸ノコの刃がしっかり平行になっているのを確認して作っていきましょう。

最後にトグルクランプをフェンスの手前側に取り付ければ完成です。

その他の治具

クロスカットスレッド(そり)

クロスカットスレッドを作ることで細かい作業を素早く行うことができるようになり、同サイズの木材を量産したい場合にも重宝されます。

端材で簡単に作ることができますので、詳しい作り方については下記記事をご参照ください。

プッシュ型テーブルソースイッチ

プッシュ型のテーブルソースイッチを作ることで、電源のオン・オフが効率よく行うことができ、緊急時の停止も素早く実施できるようになります。

万が一の事故にも備えて、作っておいて欲しい治具の一つなっています。

⑦集塵カバーの作成

集塵機能と事故防止を兼ねた集塵カバーの作り方を簡単に紹介していきます。

そもそもの集塵機能の必要性について知りたいという方は下記記事を参考にしてみてください。

作業についてですが、アクリル板が割れたりしないようにだけ注意すれば特に難しいことはなく、アクリル版を木材などで挟み、任意の形に丸ノコでカットしていきます。

切断時間が長いと熱を持って溶けてしまいますので、なるべく時間をかけずに加工していきましょう。

私は木工用刃をそのまま使いましたが、ちょっと刃が汚れたりしたくらいで特に問題はありませんでした!

集塵カバーの上部は木材にすることで組み立てや加工が楽になり、集塵機の取り付け穴も簡単に作れます。アクリルをビス止めする際は割れ防止のためにも下穴を開けて、皿取りもしておきます。

あとは、ビス止めをして組み立てていけば集塵機能と事故防止機能を兼ね備えた集塵カバーの完成です。

※支え部分など、詳しい作り方は下記記事を参考にしてみてください。

精度を出すためには水平・垂直が重要!

完成したはいいけど、いざ使ってみると「長さがバラバラ…」になんてなると全く意味がありませんので、制作の段階で精度確認を都度していくことが重要になります。

具体的には「丸ノコや部品が外れたりブレたりしないか」、「刃と天板が垂直になっているか」、「刃とフェンスが平行」などを確認しながら作業すると、精度の高いテーブルソーに仕上がります。

もっと簡単にテーブルソーを作りたい方

今回紹介したテーブルソーの制作が「難しそう」・「面倒くさそう」と感じた方は、もっと簡易的に作る方法があります。

簡易的といっても精度は高く、カットする作業に大きな差はありませんので、正確なカットができれば十分といった方におすすめの作り方となっています。

詳しくは下記記事で「初心者でもできるけど精度が高い簡単テーブルソーの作り方」を紹介していますので、そちらを参考にしてみてください。

作業が面倒な方は購入するのもあり!

作業が面倒に感じたり、難易度が高く感じた方はテーブルソーを購入してしまうの良いでしょう。

その方が制作時間を短縮できるのはもちろん、精度のズレもなく、場合によっては低コストで済む場合もあります。

紹介するテーブルソーは「SK-11」の信用性が高いもので、延長テーブル機能もついているため見た目以上に大きな素材を加工することができます。